藥品GMP(Good Manufacturing Practice,藥品生產質量管理規范)認證是確保藥品生產全過程符合質量要求的國際通行準則。現場檢查作為GMP認證的核心環節,其程序嚴謹、標準明確,是保障藥品安全有效的重要防線。相關技術的推廣與應用,對提升行業整體水平、促進行業規范發展具有重要意義。本文將系統闡述GMP認證現場檢查的工作程序,并探討其技術推廣路徑。

一、GMP認證現場檢查工作程序

GMP認證現場檢查是一個系統、動態的評估過程,通常遵循以下程序:

- 前期準備階段:

- 申請與受理:藥品生產企業向藥品監督管理部門提交認證申請及相關資料。

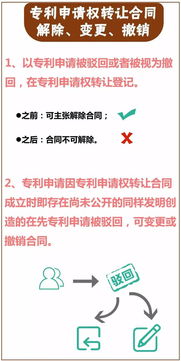

- 文件審核:認證機構對申請企業的質量管理體系文件(如質量手冊、標準操作規程、驗證文件等)進行書面審查,評估其符合性。

- 檢查計劃制定:組建檢查組,根據企業產品特點、工藝風險等因素,制定詳細的現場檢查方案和檢查要點。

- 現場實施階段:

- 首次會議:檢查組與企業管理層召開會議,明確檢查范圍、日程安排及配合要求。

- 現場檢查與評估:檢查人員深入生產車間、質量控制實驗室、倉儲區等,通過以下方式進行全面核查:

- 現場查看:檢查廠房設施、設備狀態、生產環境、物料管理、衛生狀況等。

- 文件審閱:核對批生產記錄、檢驗記錄、驗證報告、偏差處理、變更控制、供應商審計等文件,追溯其真實性與合規性。

- 人員訪談:與質量負責人、生產人員、QC人員等關鍵崗位員工交流,評估其培訓效果、操作規程理解及執行情況。

- 動態追蹤:可選擇對特定產品的生產全過程進行跟蹤,驗證體系運行的有效性。

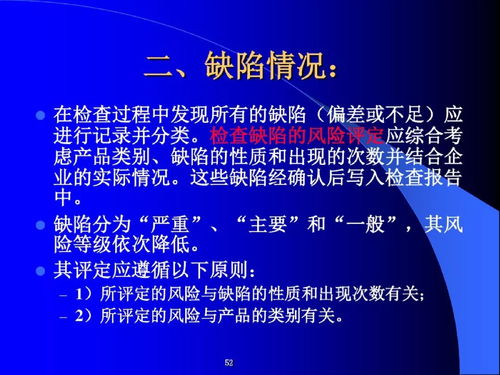

- 證據記錄:詳細記錄檢查中發現的事實,包括符合項與不符合項(缺陷項)。

- 報告與結論階段:

- 末次會議:檢查組向企業通報現場檢查的初步發現和主要缺陷。

- 檢查報告編制:檢查組根據檢查記錄,形成正式的現場檢查報告,客觀描述發現的問題,并依據風險等級進行分類。

- 綜合評定:認證機構結合文件審核和現場檢查結果,對企業GMP符合性做出最終結論(如通過、有條件通過或不通過)。

- 后續跟蹤階段:

- 對于存在缺陷的企業,需在規定期限內提交整改報告及證據。認證機構可能對嚴重缺陷項的整改情況進行現場復核。

- 通過認證的企業,將獲得GMP證書,并進入持續的監督檢查周期。

二、GMP認證相關技術的推廣

為確保現場檢查的有效性和一致性,并推動行業技術進步,以下技術和理念的推廣至關重要:

1. 基于風險的質量管理方法推廣:

推動企業及檢查員運用質量風險管理(QRM)工具,在工藝設計、驗證、變更控制等環節識別、評估和控制風險,使檢查資源和關注點聚焦于高風險領域。

- 先進檢查技術與工具的普及:

- 數據完整性保障技術:推廣使用符合要求的計算機化系統、審計追蹤功能,確保數據真實、準確、可追溯。培訓檢查員掌握數據完整性檢查技巧。

- 可視化與數字化工具:利用遠程視頻檢查(在法規允許和條件成熟時)、電子化檢查報告系統等,提高檢查效率與透明度。

3. 對標國際與標準統一:

積極研究并轉化WHO、ICH、PIC/S等國際組織的先進GMP指南和檢查標準,通過培訓、研討會、指南發布等形式,促進國內檢查標準與國際接軌,提升中國制藥產業的國際競爭力。

- 持續培訓與技術交流:

- 對檢查員:建立系統的培訓體系,內容涵蓋新技術、新工藝、新法規、檢查技巧及案例剖析,保持檢查隊伍的專業性和一致性。

- 對企業:鼓勵行業協會、專業機構組織GMP培訓、經驗分享會和模擬檢查,幫助企業(特別是中小企業)深入理解規范要求,提升自檢和迎檢能力。

5. 共性技術服務平臺建設:

支持建立區域性或行業性的GMP合規咨詢、驗證服務、實驗室檢測等公共服務平臺,為企業,特別是研發型和小微企業,提供技術支撐,降低合規成本。

###

藥品GMP認證現場檢查工作程序是保障藥品生產質量的“守門員”,其嚴謹性、科學性和規范性直接關系到公眾用藥安全。與此通過系統性地推廣基于風險的管理理念、先進的檢查評估技術以及促進廣泛的技術交流與培訓,能夠不斷提升GMP檢查的效能和行業整體合規水平,最終推動中國從制藥大國向制藥強國穩步邁進。